-

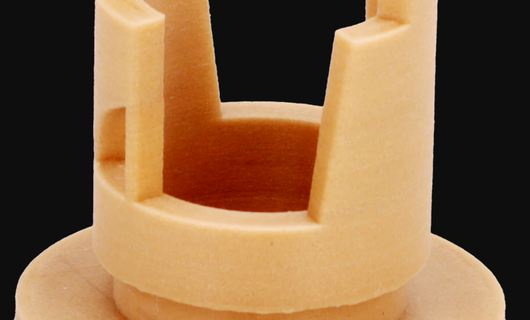

PEEK - полиэфирэфиркетон

PEEK - полиэфирэфиркетонГлавные достоинства PEEK – прекрасные механические свойства, устойчивость к высоким температурам, био-инертность, устойчивость к агрессивным химическим соединениям. PEEK продемонстрировал свою …

Описание

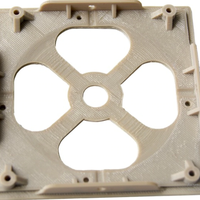

Главные достоинства PEEK – прекрасные механические свойства, устойчивость к высоким температурам, био-инертность, устойчивость к агрессивным химическим соединениям. PEEK продемонстрировал свою высокую конкурентоспособность по сравнению с такими металлическими материалами, как титан, сталь и алюминиевые сплавы. Например, в системах зубчатых передач с термомеханической нагрузкой использование шестерен из PEEK снижает износ деталей редуктора, позволяет работать со значительно меньшим количеством смазки, по сравнению с металлическими зубчатыми колесами, и увеличенным интервалом между техобслуживаниями.

К недостаткам можно отнести высокую, по сравнению с другими пластиками, стоимость, особые требования к принтерам — высокие температуры экструдера и платформы печати, необходимость печати в закрытой камере.

PEEK разрушается под действием хлора, натрия, бромидов, галогенов, концентрированной серной и азотной кислот, а также кетеонов и нитробензола, что ограничивает его использование в определенных областях промышленности.

Кроме того, PEEK имеет низкую стойкость к УФ-излучению. Это можно обойти, покрывая готовые изделия слоем поглощающего или отражающего ультрафиолет материала (лакокрасочные и другие покрытия). Марки с карбоновым наполнением имеют лучшую устойчивость к ультрафиолетовому излучению и могут использоваться в областях, где требуется повышенная устойчивость к ультрафиолету.

Филаменты на базе PEEK имеют самое низкое выделение каких-либо веществ среди прочих термопластов, при этом большая часть испарений – углекислый газ, считающийся безвредным.

Свойства

- Высокотемпературный

- Износостойкий

- Как резина

- Морозостойкий

- Негорючий

- Огнестойкий

- Прочный на разрыв

- Твердый

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Промышленный материал все чаще находит свое применение там, где всегда использовали металл – в аэрокосмической, авиационной, автомобильной и медицинской промышленности.

Из современных композитов на базе PEEK создаются даже детали для вакуумных технологий, в которых полимеры никогда не применялись из-за возможной опасности дегазации. PEEK обладает лучшей износостойкостью и устойчивостью к истиранию, чем титан и сталь, многократно стерилизуем, химически инертен и биосовместим.

Параметры печати

- Температура экструдера 380-420°С

- Температура стола 120-140°С

- Адгезия стола Клей, пленка

- Необходимость обдува Не требуется

Особые марки

Особенности Применение THERMAX™ PEEK - Температура стеклования (Tg) 143°C - Температура плавления (Tm) 343°C - Огнестойкость (UL94 V-0) - Высокая механическая, термическая и химическая стойкость - Превосходная устойчивость к широкому спектру химических веществ

В аэрокосмической, авиационной, автомобильной и медицинской промышленности.

3DXSTAT™ ESD PEKK-A Изготовленный с использованием Arkema Kepstan® PEKK (Полиэфиркетонекетон) и современных проводящих добавок, этот ESD-безопасный PEKK является одним из самых высокоэффективных полимеров в мире и идеально подходит для применения в аэрокосмической, оборонной, автомобильной и электронной промышленности. Пластик был создан для использования в тех сферах, где важна точность печати, где необходимы плотно контролируемая статическая диссипация, термальные свойства, механически представление, низкая дегазация, и свойства химической устойчивости. - Изготовлен с использованием сополимера типа 60/40 PEKK (PEKK-A) - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Поверхностное удельное сопротивление от 10^4 до 10^9 ом на образце 3DP с использованием метода концентрических кольцевых испытаний - Стабильное поверхностное сопротивление и низкое загрязнение частицами - Огнестойкость - Долгосрочная гидролитическая стабильность в паровой и автоклавной средах - Стабильность размеров (низкая ползучесть и низкий / равномерный коэффициент теплового расширения), обеспечивающая высокую воспроизводимость размеров детали к детали - Исключительная прочность и модуль упругости даже при повышенных температурах - Превосходная устойчивость к широкому спектру химических веществ, таких как автомобильные жидкости, полностью галогенированные углеводороды, спирты и водные растворы - Стабильная диэлектрическая проницаемость и коэффициент рассеяния в широком диапазоне температур и частот

Идеально подходит для сложных применений в аэрокосмической, оборонной, автомобильной и электронной промышленности.

CARBONX™ CF PEKK-C (АЭРОКОСМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ) PEKK (PolyEtherKetoneKetone)-один из самых высокоэффективных полимеров в мире. Производительность аэрокосмического класса стала возможной благодаря использованию рубленого углеродного волокна Kepstan® PEKK и Toray® Aerospace-Grade T800 24K. Этот пластик был создан для экстремальных применений, где требуются исключительные термические, механические и химические свойства. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C) Toray® T800 24K аэрокосмическое рубленое углеродное волокно - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK) - Огнестойкость

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-A ThermaX™ PEKK-A (Полиэфиркетонекетон) производится с использованием сополимера 60/40 PEKK и является одним из самых высокоэффективных материалов в производстве пластмасс. PEKK является ведущим материалом в семействе PAEK и обладает исключительными механическими, термическими и химическими свойствами стойкости, в то же время его значительно легче печатать, чем PEEK. ThermaX™ PEKK - A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 325 до 350°C, тогда как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-C ThermaX™ PEKK (Полиэфиркетонекетон) производится с использованием Arkema Kepstan® PEKK и является одним из самых высокоэффективных полимеров в мире. Ведущий материал в семействе PAEK, PEKK обладает превосходными механическими и тепловыми свойствами, при этом печатать им значительно легче, чем PEEK. ThermaX™ PEKK имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 340 до 360°C, в то время как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C), который обладает более высокими тепловыми свойствами, чем PEKK-А. - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK)

Низкое образование дыма подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

CARBONX™ CF PEKK-A - Эта марка PEKK производится с использованием сополимера 60/40 PEKK (PEKK-A) - Армированный премиальным высокомодульным рубленым углеродным волокном - Температура стеклования (Tg) 160°C (~20°C выше, чем PEEK) - Температура плавления (Tm) 305°C (позволяет использовать более низкие температуры печати, чем PEEK) - Температура корпуса: до 140°C, если принтер оснащен обогреваемой камерой Carbonx® Carbon firber reinforced PEKK-A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера между 345-375°C, в то время как CF-PEEK часто требует температуры экструдера выше 400°C. CarbonX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

-

PEI+CF | CARBONX

PEI+CF | CARBONXCarbonX™ CF-PEI - это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводит…

Описание

CarbonX™ CF-PEI - это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводительный полимер, который сочетает в себе отличные тепловые свойства, исключительную стабильность размеров, огнестойкость и хорошую химическую стойкость.

Добавление стекловолокна добавляет жесткость, прочность, термические свойства.

- Высокие термические свойства: (Tg) 217°C

- Огнестойкий

- Долгосрочная гидролитическая стабильность

- Низкая чувствительность к ползучести и низкий, равномерный коэффициент теплового расширения

- Исключительная прочность и модуль упругости даже при повышенных температурах

- Хорошая устойчивость к широкому спектру химических веществ

- Стабильная диэлектрическая проницаемость

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Кислотостойкий

- Маслостойкость

- Огнестойкий

- Стеклонаполненный

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

Применение

Применение в автомобильной промышленности для деталей с высокой эффективностью, химически устойчивой, термальностабилизированной, альтернатива металлу (стали, алюминию). Для таких применений, как детали трансмиссии, дроссельные заслонки, детали зажигания, датчики и корпуса термостатов,

Параметры печати

- Температура экструдера 360 - 390°C (цельнометаллический экструдер)

- Температура стола 140-160°C

- Адгезия стола Лента PEI, Полиимидная Лента, слегка отшлифованная доска FR4 или Perf.

- Необходимость обдува Требуется

-

PEI+GF30 | FIBREX

PEI+GF30 | FIBREXFibreX™ PEI+GF30-это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводительный…

Описание

FibreX™ PEI+GF30-это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводительный полимер, который сочетает в себе отличные тепловые свойства, исключительную стабильность размеров, огнестойкость и хорошую химическую стойкость.

Добавление стекловолокна добавляет жесткость, прочность, термические свойства.

- Высокие термальные свойства: Tg 217°C, HDT 212°C

- Негорючий

- Долгосрочная гидролитическая стабильность (пар, автоклавное сопротивление)

- Низкая чувствительность к ползучести и низкий, равномерный коэффициент теплового расширения

- Исключительная прочность и жесткость даже при повышенных температурах

- Хорошая устойчивость к широкому спектру химических веществ

- Стабильная диэлектрическая проницаемость и коэффициент рассеяния в широком диапазоне температур и частот

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Маслостойкость

- Негорючий

- Стеклонаполненный

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Свойства Ultem позволяют использовать напечатанные на 3D-принтере детали в аэрокосмической и автомобильной промышленности. Напечатанные компоненты являются надежной, но более легкой альтернативой металлическим деталям. Также Ultem можно использовать для 3D-печати компонентов интерьера, воздуховодов или электрических шкафов для различных транспортных средств.

В автомобильной индустрии требуется высокая химическая стойкость, поэтому Ultem является отличным материалом для различных компонентов: в трансмиссии и системе зажигания, в датчиках, в корпусах термостатов и в дроссельных заслонках.

Параметры печати

- Температура экструдера 370 - 390°C

- Температура стола 120-160°C

- Адгезия стола PEI-пленка

- Необходимость обдува Требуется

-

PEI - полиэфиримид

PEI - полиэфиримидЯвляется высокоэффективным стойким термопластом с рядом важных физических свойств, таких как: устойчивостью к высоким температурам и действию растворителей, высокой прочностью и огнестойкость наряду …

Описание

Является высокоэффективным стойким термопластом с рядом важных физических свойств, таких как: устойчивостью к высоким температурам и действию растворителей, высокой прочностью и огнестойкость наряду с низкой электро- и термопроводностью. В настоящее время он широко известен под названием ULTEM.

Он обладает высокой прочностью, которая позволяет использовать его в качестве альтернативы, например, алюминию. При этом плотность материала сравнима с другими распространенными пластиками, то есть материал достаточно легкий. Ultem устойчив ко многим растворителям, кислотам и щелочам. Еще достоинства полимера — отличные диэлектрические свойства, внутренняя огнестойкость и чрезвычайно низкое дымообразование.

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Кислотостойкий

- Маслостойкость

- Огнестойкий

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Свойства Ultem позволяют использовать напечатанные на 3D-принтере детали в аэрокосмической и автомобильной промышленности. Напечатанные компоненты являются надежной, но более легкой альтернативой металлическим деталям. Также Ultem можно использовать для 3D-печати компонентов интерьера, воздуховодов или электрических шкафов для различных транспортных средств.

В автомобильной индустрии требуется высокая химическая стойкость, поэтому Ultem является отличным материалом для различных компонентов: в трансмиссии и системе зажигания, в датчиках, в корпусах термостатов и в дроссельных заслонках. Полимер подходит для электротехнических компонентов. Также Ultem сертифицирован для использования в емкостях для продуктов питания.

Параметры печати

- Температура экструдера 350-390°C (цельнометаллический экструдер)

- Температура стола 120 - 160°C

- Адгезия стола Лента PEI, Полиимидная Лента, слегка отшлифованная доска FR4 или Perf.

- Необходимость обдува Требуется

Особые марки

Особенности Применение ULTEM 9085 Аморфный термопласт на основе полиэфиримида ULTEM™ 9085, разработанного химическим концерном SABIC. Данный пластик характеризуется очень высокими прочностными характеристиками (в том числе прочностью на разрыв, изгиб и ударной вязкостью), имеет высокую устойчивость в воздействию тепла и химических веществ, обладает таким важнейшим для прикладного применения качеством как огнестойкость (сертифицирован по стандарту FST на горение, выделение дыма, токсичность). Изделия из него надежны и долговечны.

Благодаря отличному соотношению комплекса физико-механических свойств и веса, ULTEM 9085 является отличным выбором для авиакосмической, оборонной, машиностроительной отраслей. В силу высокой износостойкости и огнестойкости ULTEM 9085 является идеальным материалом для прямого цифрового производства деталей автомобильной промышленности и создании средств коммерческой транспортировки, включая самолеты, автобусы, поезда и корабли. ULTEM 9085 позволяет инженерам-проектировщикам и производителям изготавливать методом 3D печати высококачественные полностью функциональные детали, которые подходят для всевозможных прикладных применений без значительных затрат и времени на изготовление традиционных инструментов или оснастки. На данный момент, ULTEM 9085 считается более экономичным аналогом PEEK, а благодаря тому, что получил ряд сертификатов в аэрокосмической сфере, он является наиболее ходовым материалом при аддитивном производстве изделий для гражданской и военной авиации.

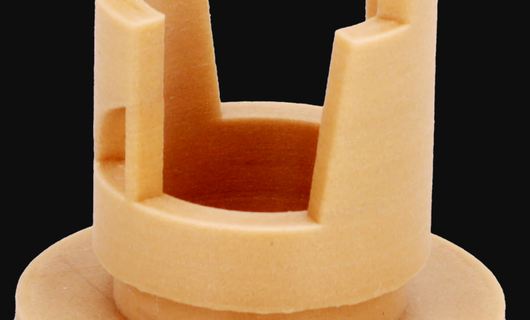

ULTEM 1010 Аморфный термопласт на основе полиэфиримида ULTEM™ 1010, разработанного химическим концерном SABIC. Данный пластик характеризуется сочетанием превосходной прочности, высокой устойчивости к воздействию больших температур и химических веществ, способностью выдерживать паровое автоклавирование, а также стерилизацию под воздействием гамма-излучения. ULTEM 1010 на данный момент обладает самой высокой термостойкостью и прочностью на растяжение среди всех существующих FDM термопластов. ULTEM 1010 является биосовместимым материалом (сертификат ISO 10993) и одобрен для контакта с пищевыми продуктами в соответствии с сертификатом пищевой безопасности (NSF 51).

Благодаря уникальному комплексу свойств ULTEM 1010 является крайне востребованным материалом для 3D печати функциональных изделий для аэрокосмической, автомобильной, пищевой промышленности и медицины. Актуально его применение для изготовления прочных износостойких корпусов, воздуховодов и патрубков, термостойких матриц и штампов, элементов оснастки для малотиражного производства из металлов, пластиков, или композитов, 3D-печати медицинских инструментов (хирургических шаблонов и направляющих, требующих обработки паровым автоклавированием), специальных шаблонов и инструментов для производства продуктов питания, автомобильных компонентов, работающих под капотом.

-

PEKK-A+CF | CarbonX

PEKK-A+CF | CarbonXCarbonX® PEKK-A, армированный углеродным волокном, имеет более широкое технологическое окно, чем PEEK. PEKK-A печатается с температурой экструдера 345-375 °C. CF-PEEK требует температуры экст…

Описание

CarbonX® PEKK-A, армированный углеродным волокном, имеет более широкое технологическое окно, чем PEEK. PEKK-A печатается с температурой экструдера 345-375 °C. CF-PEEK требует температуры экструдера выше 400 °C. У CarbonX™ PEKK более низкая скорость и степень кристаллизации, чем у PEEK, что облегчает его печать. После печати и термической обработки детали из PEKK обладают лучшими характеристиками по сравнению с PEEK.

Характеристики филамента:

- Изготовлен с использованием сополимера PEKK 60/40 (PEKK-А);

- Температура стеклования (Tg) 160 °C (~ 20 °C выше, чем в PEEK);

- Температура теплового искажения (HDT) 150 °C;

- Температура плавления (Tm) 305 °C (допускает более низкие температуры печати, чем PEEK);

- Огнестойкость (базовая смола соответствует ULV-0);

- Диаметр: 1,75 мм (+/- 0,05 мм).

Свойства

- Бензостойкость

- Износостойкий

- Кислотостойкий

- Маслостойкость

- Огнестойкий

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 270

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Углеродонаполненный

- Ударопрочный

- Химстойкий

Применение

Используются в нефтегазовой, автомобильной, аэрокосмической и химической промышленности.

Низкое образование дыма-идеально подходит для аэрокосмических применений

Параметры печати

- Температура экструдера 345-375 °C

- Температура стола 120-140 °C

- Адгезия стола 3DXTech Kapton Tape, суспензия ABS/ацетон

- Необходимость обдува Не требуется

-

PEKK - полиэфиркетонкетон

PEKK - полиэфиркетонкетонПЭКК обладает очень хорошей устойчивостью к истиранию и химической агрессии. Фактически он способен противостоять многим жидкостям, таким как бензол, хладагент, используемый в автомобильном…

Описание

ПЭКК обладает очень хорошей устойчивостью к истиранию и химической агрессии. Фактически он способен противостоять многим жидкостям, таким как бензол, хладагент, используемый в автомобильном секторе , или даже многим спиртам. Материал также обладает очень хорошей диэлектрической стабильностью и изоляционными свойствами, что является ключевыми преимуществами в области электроники. Наконец, PEKK не воспламеняется и не выделяет токсичных паров. С точки зрения характеристик печати, PEKK имеет температуру экструзии, как правило, между 340 и 360 °C, а также потребует нагревательной пластины и нагреваемой камеры. Предварительные условия по существу такие же, как у PEEK, за исключением того, что температура экструдера немного ниже.

Свойства

- Бензостойкость

- Высокотемпературный

- Кислотостойкий

- Маслостойкость

- Негорючий

- Нетоксичен

- Требует закрытый корпус и подогреваемый стол

- Углеродонаполненный

- Химстойкий

Применение

PEKK очень популярен в аэрокосмической и автомобильной отраслях, а также в нефтегазовой промышленности благодаря своей устойчивости к давлению и высоким температурам. Материал имеет высокое соотношение веса и прочности, что делает его идеальным решением для изготовления стратегических деталей в аэронавтике, где снижение веса является ключевым фактором для оптимизации производительности. Кроме того, имеется армированный углеродным волокном PEKK, что увеличивает его жесткость и легкость.

Параметры печати

- Температура экструдера 345 - 375°C

- Температура стола 120-140°C

- Адгезия стола PEI-пленка, клей-карандаш

- Необходимость обдува Требуется

Особые марки

Особенности Применение CARBONX™ CF PEKK-A - Эта марка PEKK производится с использованием сополимера 60/40 PEKK (PEKK-A) - Армированный премиальным высокомодульным рубленым углеродным волокном - Температура стеклования (Tg) 160°C (~20°C выше, чем PEEK) - Температура плавления (Tm) 305°C (позволяет использовать более низкие температуры печати, чем PEEK) - Температура корпуса: до 140°C, если принтер оснащен обогреваемой камерой Carbonx® Carbon firber reinforced PEKK-A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера между 345-375°C, в то время как CF-PEEK часто требует температуры экструдера выше 400°C. CarbonX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-C ThermaX™ PEKK (Полиэфиркетонекетон) производится с использованием Arkema Kepstan® PEKK и является одним из самых высокоэффективных полимеров в мире. Ведущий материал в семействе PAEK, PEKK обладает превосходными механическими и тепловыми свойствами, при этом печатать им значительно легче, чем PEEK. ThermaX™ PEKK имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 340 до 360°C, в то время как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C), который обладает более высокими тепловыми свойствами, чем PEKK-А. - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK)

Низкое образование дыма подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-A ThermaX™ PEKK-A (Полиэфиркетонекетон) производится с использованием сополимера 60/40 PEKK и является одним из самых высокоэффективных материалов в производстве пластмасс. PEKK является ведущим материалом в семействе PAEK и обладает исключительными механическими, термическими и химическими свойствами стойкости, в то же время его значительно легче печатать, чем PEEK. ThermaX™ PEKK - A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 325 до 350°C, тогда как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

CARBONX™ CF PEKK-C (АЭРОКОСМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ) PEKK (PolyEtherKetoneKetone)-один из самых высокоэффективных полимеров в мире. Производительность аэрокосмического класса стала возможной благодаря использованию рубленого углеродного волокна Kepstan® PEKK и Toray® Aerospace-Grade T800 24K. Этот пластик был создан для экстремальных применений, где требуются исключительные термические, механические и химические свойства. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C) Toray® T800 24K аэрокосмическое рубленое углеродное волокно - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK) - Огнестойкость

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

3DXSTAT™ ESD PEKK-A Изготовленный с использованием Arkema Kepstan® PEKK (Полиэфиркетонекетон) и современных проводящих добавок, этот ESD-безопасный PEKK является одним из самых высокоэффективных полимеров в мире и идеально подходит для применения в аэрокосмической, оборонной, автомобильной и электронной промышленности. Пластик был создан для использования в тех сферах, где важна точность печати, где необходимы плотно контролируемая статическая диссипация, термальные свойства, механически представление, низкая дегазация, и свойства химической устойчивости. - Изготовлен с использованием сополимера типа 60/40 PEKK (PEKK-A) - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Поверхностное удельное сопротивление от 10^4 до 10^9 ом на образце 3DP с использованием метода концентрических кольцевых испытаний - Стабильное поверхностное сопротивление и низкое загрязнение частицами - Огнестойкость - Долгосрочная гидролитическая стабильность в паровой и автоклавной средах - Стабильность размеров (низкая ползучесть и низкий / равномерный коэффициент теплового расширения), обеспечивающая высокую воспроизводимость размеров детали к детали - Исключительная прочность и модуль упругости даже при повышенных температурах - Превосходная устойчивость к широкому спектру химических веществ, таких как автомобильные жидкости, полностью галогенированные углеводороды, спирты и водные растворы - Стабильная диэлектрическая проницаемость и коэффициент рассеяния в широком диапазоне температур и частот

Идеально подходит для сложных применений в аэрокосмической, оборонной, автомобильной и электронной промышленности.

-

PES - полиэфирсульфон

PES - полиэфирсульфонПолиэфирсульфон - аморфный полимер, обладающий высокой ударной вязкостью, сопротивлением растяжению, стойкостью к УФ излучению. Полиэфирсульфон сохраняет прочность и жесткость при экстремально н…

Описание

Полиэфирсульфон - аморфный полимер, обладающий высокой ударной вязкостью, сопротивлением растяжению, стойкостью к УФ излучению. Полиэфирсульфон сохраняет прочность и жесткость при экстремально низких и высоких температурах, а также при резких перепадах температур.

Свето-прозрачен (природный цвет прозрачный с желто-янтарным оттенком), термостоек (более высокая термостойкость, чем у PSU). Обладает высокой механической прочностью. PES обладает хорошей гидролизной стойкостью, очень хорошими свойствами электроизоляции.

PES обладает низкой собственной возгораемостью (негорючий согласно UL 94).

PES устойчив к действию дезинфицирующих веществ и разрешен для контакта с пищевыми продуктами. Полимеры сульфона обладают стойкостью к растворам щелочей, к слабым растворам минеральных кислот, к слабым и насыщенным растворам минеральных солей, алифатическим углеводородам, моторному и дизельному топливу, растительным и нефтяным маслам, минеральным маслам и трансмиссионным жидкостям.

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Маслостойкость

- Негорючий

- Огнестойкий

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Высокий порог ползучести даже для аморфного полимера и стойкость к радиационным излучениям сделали PES востребованным не только в машиностроении и химической индустрии, но и в медицине и авиастроении.

Также данный полимер применяется в вакуумных, пищевых, медицинских технологиях, в приборостроении и машиностроении, химической, автомобильной промышлености.

Свойства, которыми обладают пластики PES, обеспечивают им применение как конструкционных и электроизоляционных материалов не только в автомобильной, авиационно-космической промышленности, в электротехнике, электронике, но и в медицине, а также для изготовления волокон, препрегов и мембран.

Параметры печати

- Температура экструдера 340 - 390°C (цельнометаллический экструдер)

- Температура стола 140-160°C

- Адгезия стола лента PEI, Полиимидная Лента, слегка отшлифованная доска FR4 или Perf.

- Необходимость обдува Не требуется

-

PETG+CF | CarbonX

PETG+CF | CarbonXСделан с использованием высококачественного PETG и высокомодульного углеродного волокна (а не углеродного порошка или измельченного углеродного волокна).

Свойства материала CarbonX™ CF-PETG:…

Описание

Сделан с использованием высококачественного PETG и высокомодульного углеродного волокна (а не углеродного порошка или измельченного углеродного волокна).

Свойства материала CarbonX™ CF-PETG:

- Аморфный: низкая и почти изотропная усадка;

- Влагопоглощение в 3 раза меньше по сравнению с ABS;

- Гораздо меньше запаха при печати;

- Устойчивость к высоким температурам – 230-270 °C;

- Химическая стойкость

Свойства

- Бензостойкость

- Влагостойкий

- Высокотемпературный

- Кислотостойкий

- Маслостойкость

- Низкая усадка

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 270

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Углеродонаполненный

- Химстойкий

Применение

PETG CF- это материал, ориентированный на пользователей, которым необходимо изготавливать конструкционные детали и подвергать их высоким механическим нагрузкам. Именно поэтому многие отрасли техники и даже медицины используют этот материал для изготовления своих прототипов и готовых изделий.

PETG CF является идеальным материалом для замены временных функциональных деталей или постоянного металла со средними нагрузками.

Параметры печати

- Температура экструдера 230 - 260°C

- Температура стола 70-90°C

- Адгезия стола чистое стекло с Kapton Tape, клей на основе ПВА, лак для волос

- Необходимость обдува Не требуется

-

PETg CFF M 405 | U3Print

PETg CFF M 405 | U3PrintЭтот материал был создан, как бюджетная альтернатива угленаполненным нейлонам. Из его плюсов можно отметить удобство при печати, ударную вязкость, модуль упругости при растяжении, твердость, прочност…

Описание

Этот материал был создан, как бюджетная альтернатива угленаполненным нейлонам. Из его плюсов можно отметить удобство при печати, ударную вязкость, модуль упругости при растяжении, твердость, прочность на разрыв, которые выше, чем у нейлонов. Из минусов – он уступает нейлонам в износостойкости и имеет более низкую температуру размягчения.

Свойства

- Может контактировать с пищей

- Прочный на разрыв

- Твердый

- Угленаполненный

- Ударопрочный

- Экологически безопасный

Применение

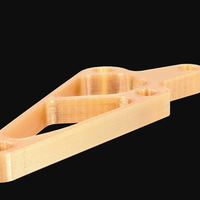

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

Параметры печати

- Температура экструдера 225-235°С

- Температура стола 60°С

- Адгезия стола Клей, пленка

- Необходимость обдува Требует

-

PETG - полиэтилентерефталат-гликоль

PETG - полиэтилентерефталат-гликольPETG прочный и износостойкий материал, без запаха при печати. Благодаря отличному спеканию слоев даже тонкостенныe изделия получают очень крепкими, усадка меньше чем у пластика PLA. Готовые изделия о…

Описание

PETG прочный и износостойкий материал, без запаха при печати. Благодаря отличному спеканию слоев даже тонкостенныe изделия получают очень крепкими, усадка меньше чем у пластика PLA. Готовые изделия обладают приятным глянцевым внешним видом. Материал может контактировать с пищей и выдерживает большинство агрессивных кислотных сред, например масло, бензин, ацетон и т.д.

Преимущества:

- Отсутствие запаха при печати — позволяет печатать в домашних условиях не используя дополнительную вытяжку.

- Отсутствие усадки обеспечивает высокую точность размеров принтов.

- Очень сильное спекание между слоями — можно печатать тонкостенные изделия с высокой прочностью.

- Стойкость к ультрафиолету — напечатанные модели можно использовать вне помещений.

- Широкий температурный диапазон эксплуатации.

- При печати не требуется закрытая камера.

- Хорошее скольжение и ударопрочность — можно печатать шестерни, втулки и другие детали механизмов.

- Не токсичен, можно печатать изделия предназначенные для контакта с пищей.

Недостатки:

- Высокая текучесть требует тщательной настройки ретрактов.

- Высокая температура печати быстро выводит из строя фторопластовую вставку в хотэнде и заставляет задуматься о переходе на цельнометаллические термобарьеры.

- Прочность и температура размягчения ниже, чем у ABS.

Свойства

- Атмосферостойкий

- Без усадки

- Легкая постобработка

- Нетоксичен

- Не требует подогреваемого стола и закрытого корпуса

- Стойкость к УФ

- Твердый

- Термостойкость 70

- Ударопрочный

Применение

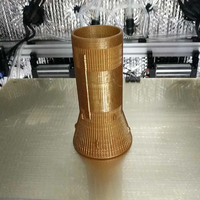

Пластик отлично подойдет для печати чего-то дизайнерского, с большими, играющими на свету, гранями. Например, для изготовления ваз, светильников, статуэток, елочных игрушек и т.д.

Долговечность PETG и способность к стерилизации делает его идеальным для изготовления инструментов, медицинского оборудования и протезов. PETG популярен в пищевой промышленности. Из него изготавливают защитную упаковку, контейнеры, бутылки для воды и напитков.

Также пластик применяют при изготовлении, различных электронные устройства, кредитных или подарочных карт, приспособлений для магазинов.

Параметры печати

- Температура экструдера 200-240°C

- Температура стола 80-100℃

- Адгезия стола Клей, пленка

- Необходимость обдува Требуется (20%)

Особые марки

Особенности Применение PETG JUNIOR Junior произведен из вторичного сырья. То есть он пережил лишний цикл переработки. Вследствие чего, стал немного более хрупким и рекомендуется меньшая температура при печати по-сравнению с обычным PETg

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

GF PETG TRANSPARENT Крайне низкая усадка, прочность, твердость, износостойкость, прозрачность позволяют применять этот материал для построения инженерных объектов с описанными выше свойствами. Этот материал обладает также крайне низкой электропроводностью.

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

Z-GLASS Прочный и устойчивый к царапинам. Кроме того, материал выдерживает воздействие солей, кислот, оснований и растворителей.

Светопропускающие конечные детали и точные прототипы. Этот материал позволяет заменить хрупкое стекло эластичным термопластиком.

PETg CFF M 405 Этот материал был создан, как бюджетная альтернатива угленаполненным нейлонам. Из его плюсов можно отметить удобство при печати, ударную вязкость, модуль упругости при растяжении, твердость, прочность на разрыв, которые выше, чем у нейлонов. Из минусов – он уступает нейлонам в износостойкости и имеет более низкую температуру размягчения

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

GF PETG Крайне низкая усадка, прочность, твердость, износостойкость, прозрачность позволяют применять этот материал для построения инженерных объектов с описанными выше свойствами. Этот материал обладает также крайне низкой электропроводностью.

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

PETG ALUMINIUM Новый материал PETg ALUMINIUM изготавливается из PETg, наполненного мелкодисперсной алюминиевой пудрой. Обработанное дихлорметаном изделие имеет натуральный металлический вид.

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

PETG Metal HAMMER Отпечатанные изделия из этого материала по своим визуальным свойствам практически на 100% схожи с изделиями из черного железа, графита, феррита.

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

PETG CONDUCTIVE Изготовлен из электропроводящего компаунда на основе PETg с модернизированной адгезией и ударной вязкостью. Этот пластик не сможет заменить традиционные провода, но его электропроводности вполне хватит для снятия статики и защиты от ЭМИ.

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

PETg BRONZE Этот PETg наполнен очень тонко помолотой и равномерно диспергированной в полимерную матрицу бронзой.

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

PETg RED COPPER Этот PETg смешанный с очень мелко измельченной и равномерно диспергированной медью в полимерную матрицу.

Можно создать арт-объект с визуальными свойствами реального объекта из красной меди.

PETg M5 По-сравнению с PETG, PETG М5 имеет еще большую спекаемость и прочность на разрыв; лишен хрупкости свойственной для PETG при печати высоких и тонких стенок. устойчив влиянию УФ, температурный порог у него ниже, но при перегреве и повторном застывании, не теряет своих качеств.

Данным пластиком печатаются технические детали - крепления, переходники, соединители, детали имеющие тонкие, высокие стенки, детали с высокой ударной нагрузкой, например, часто ломающиеся части креплений - соединений с детских колясок.Отлично держит всверленные шурупы, без растрескиваний, свойственных для ABS.и отлично подойдет для 3D печатников, занимающихся ремонтом бытовых приборов, технических узлов, деталей для авто и мототехники.

PET-GUN Высокая ударо- и химическая стойкость, не подверженность действия влажности и воздуха окружающей среды, отличные физические и механические свойства, непрозрачность для ультрафиолета, но при этом прекрасная прозрачность для видимого света

Такие качества делают его идеальным выбором для печати моделей, которые будут испытывать постоянное или периодическое напряжение. Например, это могут быть какие-либо механические детали, компоненты 3D-принтера, различные защитные корпуса и блоки. Пластик безопасен и может контактировать с едой и напитками.

Relax Его усадка меньше чем у сухого PLA, а благодаря высокой адгезии между слоями даже тонкостенные модели имеют впечатляющую прочность. Этот материал характеризуется очень высокой ударопрочностью и широким температурном диапазоном применения (от -40°С до +70°С), высокой прозрачностью, хорошей стойкостью к воздействию жиров и минеральных кислот.

Отлично подойдет для крупногабаритных изделий.

PET-CF Обладает исключительной стабильностью размеров и низким влагопоглощением, это идеальный материал для печати в промышленных условиях. Этот материал подходит для печати прочных, жестких деталей с термостойкостью до 100°C.

Делает возможным применять его в сложных сферах: автомобильной, аэрокосмической, электронной, оборонной, пищевой, промышленной, сантехнической, медицинской.

Arnite Имеет более высокую температуру плавления и более низкое потребление влаги, чем традиционные нити PETG, что позволяет создавать более точные детали при более высоких температурах с низкой деформацией и лучшими прочностными и механическими свойствами.

Применяется в сложных сферах: автомобильной, аэрокосмической, электронной, оборонной, пищевой, промышленной, сантехнической, медицинской.