-

PEEK+GF20 | CarbonX

PEEK+GF20 | CarbonXPEEK+CF20 - один из ведущих полимеров в 3D-печати FFF/FDM. Изготовлен с использованием 20% высокомодульного рубленого углеродного волокна для исключительной жесткости, прочности и стабильн…

Описание

PEEK+CF20 - один из ведущих полимеров в 3D-печати FFF/FDM. Изготовлен с использованием 20% высокомодульного рубленого углеродного волокна для исключительной жесткости, прочности и стабильности размеров.

CarbonX™ PEEK+CF20 - один из ведущих полимеров в 3D-печати FFF/FDM. Изготовлен с использованием 20% высокомодульного рубленого углеродного волокна для исключительной жесткости, прочности и стабильности размеров.

- Превосходные механические свойства, особенно при повышенных температурах

- Высокая химическая стойкость

- Низкий коэффициент линейного теплового расширения (CTE)

- Почти нулевое поглощение влаги

- Низкий уровень выбросов дыма и токсичных газовPEEK обладает отличной стойкостью к гидролизу в кипящей воде и перегретом паре (стерилизация/автоклав) при температурах свыше 250°C (482°F).

PEEK+CF20 тепловые свойства:

- Температура отклонения тепла (HDT) 320°C

- Температура Стеклования (Tg) 143°C

- Температура Плавления (Tm) 343°CСвойства

- Бензостойкость

- Влагостойкий

- Высокотемпературный

- Износостойкий

- Кислотостойкий

- Негорючий

- Огнестойкий

- Стеклонаполненный

- Твердый

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 270

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

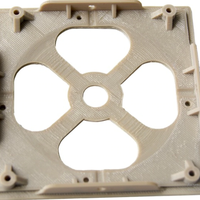

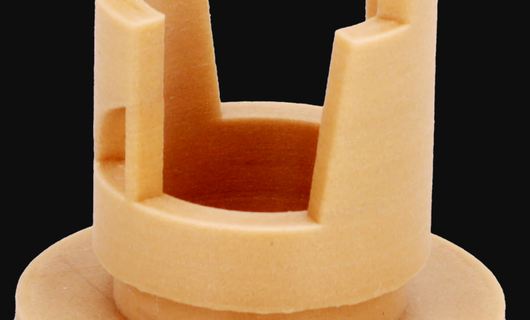

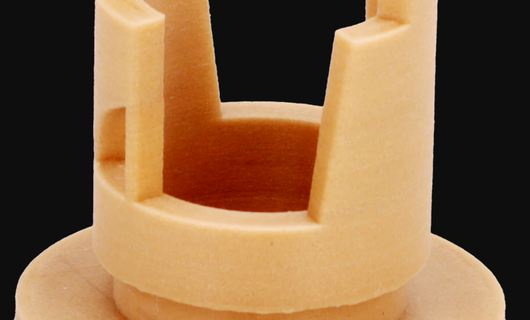

PEEK - один из самых высокоэффективных термопластов, когда-либо изобретенных. Он используется для производства уплотнений, шестернок, втулок, подшипников, а также компонентов насосов и компрессоров. Такие отрасли промышленности, как автомобильная, аэрокосмическая, оборонная, полупроводниковая и нефтегазовая.

Используется для производства уплотнений, шестернок, втулок, подшипников, а также компонентов насосов и компрессоров. Такие отрасли промышленности, как автомобильная, аэрокосмическая, оборонная, полупроводниковая и нефтегазовая.

Параметры печати

- Температура экструдера 375 - 415°C

- Температура стола 130-145°C

- Адгезия стола PEI-пленка, клей-карандаш

- Необходимость обдува Требуется

-

PEEK+GF20 | FIBREX

PEEK+GF20 | FIBREXСтекловолокно FIBREX ™ PEEK + 20% обеспечивает высокие тепловые свойства, низкую деформацию, улучшенную стабильность размеров и более прочные/жесткие детали.

- Высокая термостойкость до 310&…

Описание

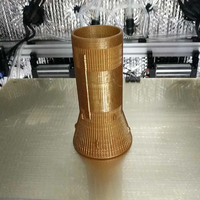

Стекловолокно FIBREX ™ PEEK + 20% обеспечивает высокие тепловые свойства, низкую деформацию, улучшенную стабильность размеров и более прочные/жесткие детали.

- Высокая термостойкость до 310°C

- Температура стеклования (Tg) 143°C

- Температура теплового искажения (HDT @ 1.8 MPa) 310°C

- Температура плавления (Tm) 343°C

- Огнестойкость (UL94 V-0)

- Превосходная механическая, термическая и химическая стойкость

- Превосходная устойчивость к широкому спектру химических веществСвойства

- Бензостойкость

- Влагостойкий

- Высокотемпературный

- Износостойкий

- Кислотостойкий

- Негорючий

- Огнестойкий

- Твердый

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 270

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Углеродонаполненный

- Ударопрочный

- Химстойкий

Применение

Используется для производства уплотнений, шестернок, втулок, подшипников, а также компонентов насосов и компрессоров. Такие отрасли промышленности, как автомобильная, аэрокосмическая, оборонная, полупроводниковая и нефтегазовая.

Параметры печати

- Температура экструдера 375 - 415°C

- Температура стола 130-145°C

- Адгезия стола PEI-пленка, клей-карандаш

- Необходимость обдува Не требуется

-

PEEK - полиэфирэфиркетон

PEEK - полиэфирэфиркетонГлавные достоинства PEEK – прекрасные механические свойства, устойчивость к высоким температурам, био-инертность, устойчивость к агрессивным химическим соединениям. PEEK продемонстрировал свою …

Описание

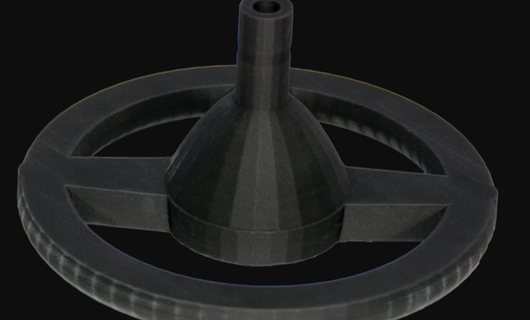

Главные достоинства PEEK – прекрасные механические свойства, устойчивость к высоким температурам, био-инертность, устойчивость к агрессивным химическим соединениям. PEEK продемонстрировал свою высокую конкурентоспособность по сравнению с такими металлическими материалами, как титан, сталь и алюминиевые сплавы. Например, в системах зубчатых передач с термомеханической нагрузкой использование шестерен из PEEK снижает износ деталей редуктора, позволяет работать со значительно меньшим количеством смазки, по сравнению с металлическими зубчатыми колесами, и увеличенным интервалом между техобслуживаниями.

К недостаткам можно отнести высокую, по сравнению с другими пластиками, стоимость, особые требования к принтерам — высокие температуры экструдера и платформы печати, необходимость печати в закрытой камере.

PEEK разрушается под действием хлора, натрия, бромидов, галогенов, концентрированной серной и азотной кислот, а также кетеонов и нитробензола, что ограничивает его использование в определенных областях промышленности.

Кроме того, PEEK имеет низкую стойкость к УФ-излучению. Это можно обойти, покрывая готовые изделия слоем поглощающего или отражающего ультрафиолет материала (лакокрасочные и другие покрытия). Марки с карбоновым наполнением имеют лучшую устойчивость к ультрафиолетовому излучению и могут использоваться в областях, где требуется повышенная устойчивость к ультрафиолету.

Филаменты на базе PEEK имеют самое низкое выделение каких-либо веществ среди прочих термопластов, при этом большая часть испарений – углекислый газ, считающийся безвредным.

Свойства

- Высокотемпературный

- Износостойкий

- Как резина

- Морозостойкий

- Негорючий

- Огнестойкий

- Прочный на разрыв

- Твердый

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Промышленный материал все чаще находит свое применение там, где всегда использовали металл – в аэрокосмической, авиационной, автомобильной и медицинской промышленности.

Из современных композитов на базе PEEK создаются даже детали для вакуумных технологий, в которых полимеры никогда не применялись из-за возможной опасности дегазации. PEEK обладает лучшей износостойкостью и устойчивостью к истиранию, чем титан и сталь, многократно стерилизуем, химически инертен и биосовместим.

Параметры печати

- Температура экструдера 380-420°С

- Температура стола 120-140°С

- Адгезия стола Клей, пленка

- Необходимость обдува Не требуется

Особые марки

Особенности Применение THERMAX™ PEEK - Температура стеклования (Tg) 143°C - Температура плавления (Tm) 343°C - Огнестойкость (UL94 V-0) - Высокая механическая, термическая и химическая стойкость - Превосходная устойчивость к широкому спектру химических веществ

В аэрокосмической, авиационной, автомобильной и медицинской промышленности.

3DXSTAT™ ESD PEKK-A Изготовленный с использованием Arkema Kepstan® PEKK (Полиэфиркетонекетон) и современных проводящих добавок, этот ESD-безопасный PEKK является одним из самых высокоэффективных полимеров в мире и идеально подходит для применения в аэрокосмической, оборонной, автомобильной и электронной промышленности. Пластик был создан для использования в тех сферах, где важна точность печати, где необходимы плотно контролируемая статическая диссипация, термальные свойства, механически представление, низкая дегазация, и свойства химической устойчивости. - Изготовлен с использованием сополимера типа 60/40 PEKK (PEKK-A) - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Поверхностное удельное сопротивление от 10^4 до 10^9 ом на образце 3DP с использованием метода концентрических кольцевых испытаний - Стабильное поверхностное сопротивление и низкое загрязнение частицами - Огнестойкость - Долгосрочная гидролитическая стабильность в паровой и автоклавной средах - Стабильность размеров (низкая ползучесть и низкий / равномерный коэффициент теплового расширения), обеспечивающая высокую воспроизводимость размеров детали к детали - Исключительная прочность и модуль упругости даже при повышенных температурах - Превосходная устойчивость к широкому спектру химических веществ, таких как автомобильные жидкости, полностью галогенированные углеводороды, спирты и водные растворы - Стабильная диэлектрическая проницаемость и коэффициент рассеяния в широком диапазоне температур и частот

Идеально подходит для сложных применений в аэрокосмической, оборонной, автомобильной и электронной промышленности.

CARBONX™ CF PEKK-C (АЭРОКОСМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ) PEKK (PolyEtherKetoneKetone)-один из самых высокоэффективных полимеров в мире. Производительность аэрокосмического класса стала возможной благодаря использованию рубленого углеродного волокна Kepstan® PEKK и Toray® Aerospace-Grade T800 24K. Этот пластик был создан для экстремальных применений, где требуются исключительные термические, механические и химические свойства. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C) Toray® T800 24K аэрокосмическое рубленое углеродное волокно - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK) - Огнестойкость

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-A ThermaX™ PEKK-A (Полиэфиркетонекетон) производится с использованием сополимера 60/40 PEKK и является одним из самых высокоэффективных материалов в производстве пластмасс. PEKK является ведущим материалом в семействе PAEK и обладает исключительными механическими, термическими и химическими свойствами стойкости, в то же время его значительно легче печатать, чем PEEK. ThermaX™ PEKK - A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 325 до 350°C, тогда как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-C ThermaX™ PEKK (Полиэфиркетонекетон) производится с использованием Arkema Kepstan® PEKK и является одним из самых высокоэффективных полимеров в мире. Ведущий материал в семействе PAEK, PEKK обладает превосходными механическими и тепловыми свойствами, при этом печатать им значительно легче, чем PEEK. ThermaX™ PEKK имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 340 до 360°C, в то время как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C), который обладает более высокими тепловыми свойствами, чем PEKK-А. - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK)

Низкое образование дыма подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

CARBONX™ CF PEKK-A - Эта марка PEKK производится с использованием сополимера 60/40 PEKK (PEKK-A) - Армированный премиальным высокомодульным рубленым углеродным волокном - Температура стеклования (Tg) 160°C (~20°C выше, чем PEEK) - Температура плавления (Tm) 305°C (позволяет использовать более низкие температуры печати, чем PEEK) - Температура корпуса: до 140°C, если принтер оснащен обогреваемой камерой Carbonx® Carbon firber reinforced PEKK-A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера между 345-375°C, в то время как CF-PEEK часто требует температуры экструдера выше 400°C. CarbonX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

-

PEI+CF | CARBONX

PEI+CF | CARBONXCarbonX™ CF-PEI - это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводит…

Описание

CarbonX™ CF-PEI - это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводительный полимер, который сочетает в себе отличные тепловые свойства, исключительную стабильность размеров, огнестойкость и хорошую химическую стойкость.

Добавление стекловолокна добавляет жесткость, прочность, термические свойства.

- Высокие термические свойства: (Tg) 217°C

- Огнестойкий

- Долгосрочная гидролитическая стабильность

- Низкая чувствительность к ползучести и низкий, равномерный коэффициент теплового расширения

- Исключительная прочность и модуль упругости даже при повышенных температурах

- Хорошая устойчивость к широкому спектру химических веществ

- Стабильная диэлектрическая проницаемость

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Кислотостойкий

- Маслостойкость

- Огнестойкий

- Стеклонаполненный

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

Применение

Применение в автомобильной промышленности для деталей с высокой эффективностью, химически устойчивой, термальностабилизированной, альтернатива металлу (стали, алюминию). Для таких применений, как детали трансмиссии, дроссельные заслонки, детали зажигания, датчики и корпуса термостатов,

Параметры печати

- Температура экструдера 360 - 390°C (цельнометаллический экструдер)

- Температура стола 140-160°C

- Адгезия стола Лента PEI, Полиимидная Лента, слегка отшлифованная доска FR4 или Perf.

- Необходимость обдува Требуется

-

PEI+GF30 | FIBREX

PEI+GF30 | FIBREXFibreX™ PEI+GF30-это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводительный…

Описание

FibreX™ PEI+GF30-это сверхэффективный пластик для 3D-печати с использованием 30% армированной стекловолокном смолы ULTEM™ PEI (полиэфиримид). PEI-это аморфный, высокопроизводительный полимер, который сочетает в себе отличные тепловые свойства, исключительную стабильность размеров, огнестойкость и хорошую химическую стойкость.

Добавление стекловолокна добавляет жесткость, прочность, термические свойства.

- Высокие термальные свойства: Tg 217°C, HDT 212°C

- Негорючий

- Долгосрочная гидролитическая стабильность (пар, автоклавное сопротивление)

- Низкая чувствительность к ползучести и низкий, равномерный коэффициент теплового расширения

- Исключительная прочность и жесткость даже при повышенных температурах

- Хорошая устойчивость к широкому спектру химических веществ

- Стабильная диэлектрическая проницаемость и коэффициент рассеяния в широком диапазоне температур и частот

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Маслостойкость

- Негорючий

- Стеклонаполненный

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Свойства Ultem позволяют использовать напечатанные на 3D-принтере детали в аэрокосмической и автомобильной промышленности. Напечатанные компоненты являются надежной, но более легкой альтернативой металлическим деталям. Также Ultem можно использовать для 3D-печати компонентов интерьера, воздуховодов или электрических шкафов для различных транспортных средств.

В автомобильной индустрии требуется высокая химическая стойкость, поэтому Ultem является отличным материалом для различных компонентов: в трансмиссии и системе зажигания, в датчиках, в корпусах термостатов и в дроссельных заслонках.

Параметры печати

- Температура экструдера 370 - 390°C

- Температура стола 120-160°C

- Адгезия стола PEI-пленка

- Необходимость обдува Требуется

-

PEI - полиэфиримид

PEI - полиэфиримидЯвляется высокоэффективным стойким термопластом с рядом важных физических свойств, таких как: устойчивостью к высоким температурам и действию растворителей, высокой прочностью и огнестойкость наряду …

Описание

Является высокоэффективным стойким термопластом с рядом важных физических свойств, таких как: устойчивостью к высоким температурам и действию растворителей, высокой прочностью и огнестойкость наряду с низкой электро- и термопроводностью. В настоящее время он широко известен под названием ULTEM.

Он обладает высокой прочностью, которая позволяет использовать его в качестве альтернативы, например, алюминию. При этом плотность материала сравнима с другими распространенными пластиками, то есть материал достаточно легкий. Ultem устойчив ко многим растворителям, кислотам и щелочам. Еще достоинства полимера — отличные диэлектрические свойства, внутренняя огнестойкость и чрезвычайно низкое дымообразование.

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Кислотостойкий

- Маслостойкость

- Огнестойкий

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Свойства Ultem позволяют использовать напечатанные на 3D-принтере детали в аэрокосмической и автомобильной промышленности. Напечатанные компоненты являются надежной, но более легкой альтернативой металлическим деталям. Также Ultem можно использовать для 3D-печати компонентов интерьера, воздуховодов или электрических шкафов для различных транспортных средств.

В автомобильной индустрии требуется высокая химическая стойкость, поэтому Ultem является отличным материалом для различных компонентов: в трансмиссии и системе зажигания, в датчиках, в корпусах термостатов и в дроссельных заслонках. Полимер подходит для электротехнических компонентов. Также Ultem сертифицирован для использования в емкостях для продуктов питания.

Параметры печати

- Температура экструдера 350-390°C (цельнометаллический экструдер)

- Температура стола 120 - 160°C

- Адгезия стола Лента PEI, Полиимидная Лента, слегка отшлифованная доска FR4 или Perf.

- Необходимость обдува Требуется

Особые марки

Особенности Применение ULTEM 9085 Аморфный термопласт на основе полиэфиримида ULTEM™ 9085, разработанного химическим концерном SABIC. Данный пластик характеризуется очень высокими прочностными характеристиками (в том числе прочностью на разрыв, изгиб и ударной вязкостью), имеет высокую устойчивость в воздействию тепла и химических веществ, обладает таким важнейшим для прикладного применения качеством как огнестойкость (сертифицирован по стандарту FST на горение, выделение дыма, токсичность). Изделия из него надежны и долговечны.

Благодаря отличному соотношению комплекса физико-механических свойств и веса, ULTEM 9085 является отличным выбором для авиакосмической, оборонной, машиностроительной отраслей. В силу высокой износостойкости и огнестойкости ULTEM 9085 является идеальным материалом для прямого цифрового производства деталей автомобильной промышленности и создании средств коммерческой транспортировки, включая самолеты, автобусы, поезда и корабли. ULTEM 9085 позволяет инженерам-проектировщикам и производителям изготавливать методом 3D печати высококачественные полностью функциональные детали, которые подходят для всевозможных прикладных применений без значительных затрат и времени на изготовление традиционных инструментов или оснастки. На данный момент, ULTEM 9085 считается более экономичным аналогом PEEK, а благодаря тому, что получил ряд сертификатов в аэрокосмической сфере, он является наиболее ходовым материалом при аддитивном производстве изделий для гражданской и военной авиации.

ULTEM 1010 Аморфный термопласт на основе полиэфиримида ULTEM™ 1010, разработанного химическим концерном SABIC. Данный пластик характеризуется сочетанием превосходной прочности, высокой устойчивости к воздействию больших температур и химических веществ, способностью выдерживать паровое автоклавирование, а также стерилизацию под воздействием гамма-излучения. ULTEM 1010 на данный момент обладает самой высокой термостойкостью и прочностью на растяжение среди всех существующих FDM термопластов. ULTEM 1010 является биосовместимым материалом (сертификат ISO 10993) и одобрен для контакта с пищевыми продуктами в соответствии с сертификатом пищевой безопасности (NSF 51).

Благодаря уникальному комплексу свойств ULTEM 1010 является крайне востребованным материалом для 3D печати функциональных изделий для аэрокосмической, автомобильной, пищевой промышленности и медицины. Актуально его применение для изготовления прочных износостойких корпусов, воздуховодов и патрубков, термостойких матриц и штампов, элементов оснастки для малотиражного производства из металлов, пластиков, или композитов, 3D-печати медицинских инструментов (хирургических шаблонов и направляющих, требующих обработки паровым автоклавированием), специальных шаблонов и инструментов для производства продуктов питания, автомобильных компонентов, работающих под капотом.

-

PEKK-A+CF | CarbonX

PEKK-A+CF | CarbonXCarbonX® PEKK-A, армированный углеродным волокном, имеет более широкое технологическое окно, чем PEEK. PEKK-A печатается с температурой экструдера 345-375 °C. CF-PEEK требует температуры экст…

Описание

CarbonX® PEKK-A, армированный углеродным волокном, имеет более широкое технологическое окно, чем PEEK. PEKK-A печатается с температурой экструдера 345-375 °C. CF-PEEK требует температуры экструдера выше 400 °C. У CarbonX™ PEKK более низкая скорость и степень кристаллизации, чем у PEEK, что облегчает его печать. После печати и термической обработки детали из PEKK обладают лучшими характеристиками по сравнению с PEEK.

Характеристики филамента:

- Изготовлен с использованием сополимера PEKK 60/40 (PEKK-А);

- Температура стеклования (Tg) 160 °C (~ 20 °C выше, чем в PEEK);

- Температура теплового искажения (HDT) 150 °C;

- Температура плавления (Tm) 305 °C (допускает более низкие температуры печати, чем PEEK);

- Огнестойкость (базовая смола соответствует ULV-0);

- Диаметр: 1,75 мм (+/- 0,05 мм).

Свойства

- Бензостойкость

- Износостойкий

- Кислотостойкий

- Маслостойкость

- Огнестойкий

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 270

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Углеродонаполненный

- Ударопрочный

- Химстойкий

Применение

Используются в нефтегазовой, автомобильной, аэрокосмической и химической промышленности.

Низкое образование дыма-идеально подходит для аэрокосмических применений

Параметры печати

- Температура экструдера 345-375 °C

- Температура стола 120-140 °C

- Адгезия стола 3DXTech Kapton Tape, суспензия ABS/ацетон

- Необходимость обдува Не требуется

-

PEKK - полиэфиркетонкетон

PEKK - полиэфиркетонкетонПЭКК обладает очень хорошей устойчивостью к истиранию и химической агрессии. Фактически он способен противостоять многим жидкостям, таким как бензол, хладагент, используемый в автомобильном…

Описание

ПЭКК обладает очень хорошей устойчивостью к истиранию и химической агрессии. Фактически он способен противостоять многим жидкостям, таким как бензол, хладагент, используемый в автомобильном секторе , или даже многим спиртам. Материал также обладает очень хорошей диэлектрической стабильностью и изоляционными свойствами, что является ключевыми преимуществами в области электроники. Наконец, PEKK не воспламеняется и не выделяет токсичных паров. С точки зрения характеристик печати, PEKK имеет температуру экструзии, как правило, между 340 и 360 °C, а также потребует нагревательной пластины и нагреваемой камеры. Предварительные условия по существу такие же, как у PEEK, за исключением того, что температура экструдера немного ниже.

Свойства

- Бензостойкость

- Высокотемпературный

- Кислотостойкий

- Маслостойкость

- Негорючий

- Нетоксичен

- Требует закрытый корпус и подогреваемый стол

- Углеродонаполненный

- Химстойкий

Применение

PEKK очень популярен в аэрокосмической и автомобильной отраслях, а также в нефтегазовой промышленности благодаря своей устойчивости к давлению и высоким температурам. Материал имеет высокое соотношение веса и прочности, что делает его идеальным решением для изготовления стратегических деталей в аэронавтике, где снижение веса является ключевым фактором для оптимизации производительности. Кроме того, имеется армированный углеродным волокном PEKK, что увеличивает его жесткость и легкость.

Параметры печати

- Температура экструдера 345 - 375°C

- Температура стола 120-140°C

- Адгезия стола PEI-пленка, клей-карандаш

- Необходимость обдува Требуется

Особые марки

Особенности Применение CARBONX™ CF PEKK-A - Эта марка PEKK производится с использованием сополимера 60/40 PEKK (PEKK-A) - Армированный премиальным высокомодульным рубленым углеродным волокном - Температура стеклования (Tg) 160°C (~20°C выше, чем PEEK) - Температура плавления (Tm) 305°C (позволяет использовать более низкие температуры печати, чем PEEK) - Температура корпуса: до 140°C, если принтер оснащен обогреваемой камерой Carbonx® Carbon firber reinforced PEKK-A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера между 345-375°C, в то время как CF-PEEK часто требует температуры экструдера выше 400°C. CarbonX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-C ThermaX™ PEKK (Полиэфиркетонекетон) производится с использованием Arkema Kepstan® PEKK и является одним из самых высокоэффективных полимеров в мире. Ведущий материал в семействе PAEK, PEKK обладает превосходными механическими и тепловыми свойствами, при этом печатать им значительно легче, чем PEEK. ThermaX™ PEKK имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 340 до 360°C, в то время как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C), который обладает более высокими тепловыми свойствами, чем PEKK-А. - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK)

Низкое образование дыма подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

THERMAX® PEKK-A ThermaX™ PEKK-A (Полиэфиркетонекетон) производится с использованием сополимера 60/40 PEKK и является одним из самых высокоэффективных материалов в производстве пластмасс. PEKK является ведущим материалом в семействе PAEK и обладает исключительными механическими, термическими и химическими свойствами стойкости, в то же время его значительно легче печатать, чем PEEK. ThermaX™ PEKK - A имеет более широкое окно обработки, чем PEEK, и обычно печатает с температурой экструдера от 325 до 350°C, тогда как PEEK часто требует температуры экструдера от 400°C или выше. ThermaX™ PEKK имеет более низкую скорость и степень кристалличности, чем PEEK, что облегчает его печать.

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

CARBONX™ CF PEKK-C (АЭРОКОСМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ) PEKK (PolyEtherKetoneKetone)-один из самых высокоэффективных полимеров в мире. Производительность аэрокосмического класса стала возможной благодаря использованию рубленого углеродного волокна Kepstan® PEKK и Toray® Aerospace-Grade T800 24K. Этот пластик был создан для экстремальных применений, где требуются исключительные термические, механические и химические свойства. - Эта марка PEKK производится с использованием сополимера 70/30 PEKK (PEKK-C) Toray® T800 24K аэрокосмическое рубленое углеродное волокно - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Температура плавления (Tm) 335°C (позволяет использовать более низкие температуры печати, чем PEEK) - Огнестойкость

Низкое образование дыма-идеально подходит для аэрокосмических применений. Превосходная устойчивость к широкому спектру химических веществ, таких как те, которые используются в нефтегазовой, автомобильной, аэрокосмической, промышленной и химической промышленности

3DXSTAT™ ESD PEKK-A Изготовленный с использованием Arkema Kepstan® PEKK (Полиэфиркетонекетон) и современных проводящих добавок, этот ESD-безопасный PEKK является одним из самых высокоэффективных полимеров в мире и идеально подходит для применения в аэрокосмической, оборонной, автомобильной и электронной промышленности. Пластик был создан для использования в тех сферах, где важна точность печати, где необходимы плотно контролируемая статическая диссипация, термальные свойства, механически представление, низкая дегазация, и свойства химической устойчивости. - Изготовлен с использованием сополимера типа 60/40 PEKK (PEKK-A) - Температура стеклования (Tg) 162°C (на 20°C выше, чем PEEK) - Поверхностное удельное сопротивление от 10^4 до 10^9 ом на образце 3DP с использованием метода концентрических кольцевых испытаний - Стабильное поверхностное сопротивление и низкое загрязнение частицами - Огнестойкость - Долгосрочная гидролитическая стабильность в паровой и автоклавной средах - Стабильность размеров (низкая ползучесть и низкий / равномерный коэффициент теплового расширения), обеспечивающая высокую воспроизводимость размеров детали к детали - Исключительная прочность и модуль упругости даже при повышенных температурах - Превосходная устойчивость к широкому спектру химических веществ, таких как автомобильные жидкости, полностью галогенированные углеводороды, спирты и водные растворы - Стабильная диэлектрическая проницаемость и коэффициент рассеяния в широком диапазоне температур и частот

Идеально подходит для сложных применений в аэрокосмической, оборонной, автомобильной и электронной промышленности.

-

PES - полиэфирсульфон

PES - полиэфирсульфонПолиэфирсульфон - аморфный полимер, обладающий высокой ударной вязкостью, сопротивлением растяжению, стойкостью к УФ излучению. Полиэфирсульфон сохраняет прочность и жесткость при экстремально н…

Описание

Полиэфирсульфон - аморфный полимер, обладающий высокой ударной вязкостью, сопротивлением растяжению, стойкостью к УФ излучению. Полиэфирсульфон сохраняет прочность и жесткость при экстремально низких и высоких температурах, а также при резких перепадах температур.

Свето-прозрачен (природный цвет прозрачный с желто-янтарным оттенком), термостоек (более высокая термостойкость, чем у PSU). Обладает высокой механической прочностью. PES обладает хорошей гидролизной стойкостью, очень хорошими свойствами электроизоляции.

PES обладает низкой собственной возгораемостью (негорючий согласно UL 94).

PES устойчив к действию дезинфицирующих веществ и разрешен для контакта с пищевыми продуктами. Полимеры сульфона обладают стойкостью к растворам щелочей, к слабым растворам минеральных кислот, к слабым и насыщенным растворам минеральных солей, алифатическим углеводородам, моторному и дизельному топливу, растительным и нефтяным маслам, минеральным маслам и трансмиссионным жидкостям.

Свойства

- Бензостойкость

- Высокотемпературный

- Износостойкий

- Маслостойкость

- Негорючий

- Огнестойкий

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Ударопрочный

- Химстойкий

Применение

Высокий порог ползучести даже для аморфного полимера и стойкость к радиационным излучениям сделали PES востребованным не только в машиностроении и химической индустрии, но и в медицине и авиастроении.

Также данный полимер применяется в вакуумных, пищевых, медицинских технологиях, в приборостроении и машиностроении, химической, автомобильной промышлености.

Свойства, которыми обладают пластики PES, обеспечивают им применение как конструкционных и электроизоляционных материалов не только в автомобильной, авиационно-космической промышленности, в электротехнике, электронике, но и в медицине, а также для изготовления волокон, препрегов и мембран.

Параметры печати

- Температура экструдера 340 - 390°C (цельнометаллический экструдер)

- Температура стола 140-160°C

- Адгезия стола лента PEI, Полиимидная Лента, слегка отшлифованная доска FR4 или Perf.

- Необходимость обдува Не требуется

-

PETG+CF | CarbonX

PETG+CF | CarbonXСделан с использованием высококачественного PETG и высокомодульного углеродного волокна (а не углеродного порошка или измельченного углеродного волокна).

Свойства материала CarbonX™ CF-PETG:…

Описание

Сделан с использованием высококачественного PETG и высокомодульного углеродного волокна (а не углеродного порошка или измельченного углеродного волокна).

Свойства материала CarbonX™ CF-PETG:

- Аморфный: низкая и почти изотропная усадка;

- Влагопоглощение в 3 раза меньше по сравнению с ABS;

- Гораздо меньше запаха при печати;

- Устойчивость к высоким температурам – 230-270 °C;

- Химическая стойкость

Свойства

- Бензостойкость

- Влагостойкий

- Высокотемпературный

- Кислотостойкий

- Маслостойкость

- Низкая усадка

- Термостойкость 100

- Термостойкость 110

- Термостойкость 120

- Термостойкость 130

- Термостойкость 150

- Термостойкость 160

- Термостойкость 170

- Термостойкость 180

- Термостойкость 190

- Термостойкость 200

- Термостойкость 250

- Термостойкость 270

- Термостойкость 70

- Термостойкость 80

- Термостойкость 90

- Требует закрытый корпус и подогреваемый стол

- Требует подогреваемую камеру

- Углеродонаполненный

- Химстойкий

Применение

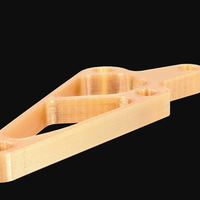

PETG CF- это материал, ориентированный на пользователей, которым необходимо изготавливать конструкционные детали и подвергать их высоким механическим нагрузкам. Именно поэтому многие отрасли техники и даже медицины используют этот материал для изготовления своих прототипов и готовых изделий.

PETG CF является идеальным материалом для замены временных функциональных деталей или постоянного металла со средними нагрузками.

Параметры печати

- Температура экструдера 230 - 260°C

- Температура стола 70-90°C

- Адгезия стола чистое стекло с Kapton Tape, клей на основе ПВА, лак для волос

- Необходимость обдува Не требуется